恒力MES:为PCBA制造打造数字大脑

发布日期:2025-10-31 浏览次数:222

在恒力的智能化SMT生产车间里,崭的景象令人赞叹:数十台高精度贴片机以令人眼花的速度将微小的元器件精准置入PCB板,回流焊炉中,一块块承载着智能设备"灵魂"的电路板正在经历精密的热处理过程...而在车间中央的智能监控大屏上,每一块板卡的生产状态、每一个贴装点的质量数据、每一台设备的运行参数都在实时跳动更新——这背后,正是恒力深耕PCBA行业十余年研发的专用MES系统在发挥着"数字大脑"的核心作用。

一、 PCBA行业数字化转型的迫切需求

随着6G、物联网、人工智能等技术的快速发展,PCBA行业正面临着前所未有的机遇与挑战。电子产品生命周期不断缩短,个性化需求日益增多,质量要求愈发严苛,这些都在倒逼制造企业进行数字化转型升级。

SMT产线的精细化管控难题始终困扰着行业从业者,高密度元件贴装带来的质量风险日益凸显,小尺寸元件的普及,使得传统人工检测方式难以为继。

物料种类繁多导致的追溯困难,单个产品涉及的物料可达数百种,任何错料、混料都可能造成重大损失。设备综合效率提升遭遇瓶颈,昂贵的进口设备却难以发挥最大效能。工艺参数优化缺乏数据支撑,工程师往往依靠经验而非科学数据进行决策。

二、 深度契合PCBA制造的全面解决方案

基于对行业痛点的深刻理解,恒力投入研发团队,历时三年打造出专门针对PCBA行业的智能MES系统。该系统在SMT产线的各个关键环节都实现了突破性的数字化管控。

智能上料防错机制是系统的第一大亮点。通过与贴片机深度联机,MES系统能够自动校验物料站位与程序设定的一致性。在今年上半年某重要客户的汽车电子订单生产中,系统成功拦截了5次错料风险,其中包括3次超小尺寸元件的错料风险,避免了数十万元的潜在损失。

全流程质量追溯体系构建了完整的数据链条。从锡膏印刷的厚度参数、贴片机的抛料数据,到回流焊的炉温曲线、检测设备的测试结果,每一个关键工艺参数都被实时采集、监控和分析。当出现焊接不良时,质量工程师能够在5分钟内精准定位问题根源,而在过去,这个过程往往需要2小时以上。今年第三季度,通过这一系统,恒力MES系统成功将产品直通率从92.提升至97.8%,客户投诉率下降了43%。

设备效能深度分析系统为持续改善提供了科学依据。系统自动采集并分析贴片机的抛料率、吸着率、贴装精度、设备利用率等28项关键指标,通过大数据分析给出优化建议。某客户在部署系统后,设备综合效率从63%提升至86%,仅物料损耗一项就降低了18%,每年节省成本超过40万元。

三、 从"制造"到"智造"的全面跨越

在恒力打造的数字化工厂中,MES系统带来的改变体现在每一个细节。

工单管理数字化让生产计划更加精准高效。电子工单实时下发到每个工位,生产进度透明可控。

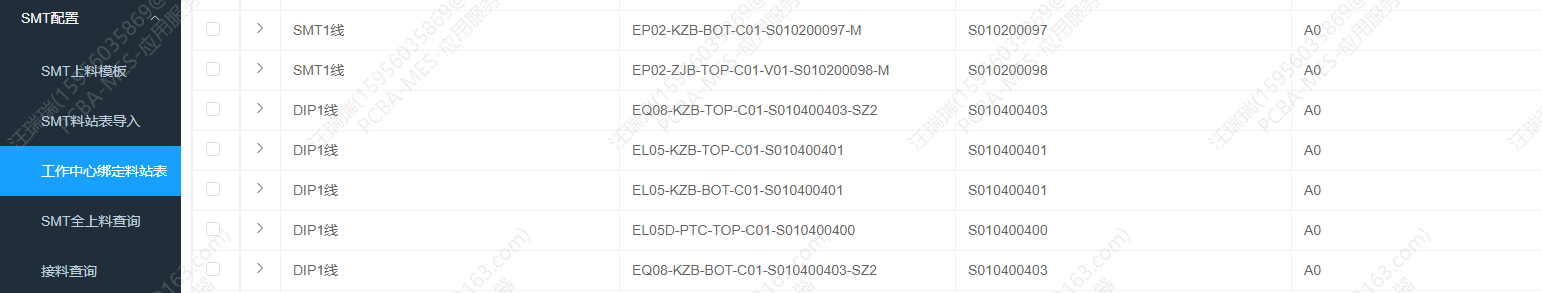

物料管理精细化实现了全方位的物料管控。从料盘、Feeder到Nozzle,每个物料和相关配件都实现了全生命周期管理。

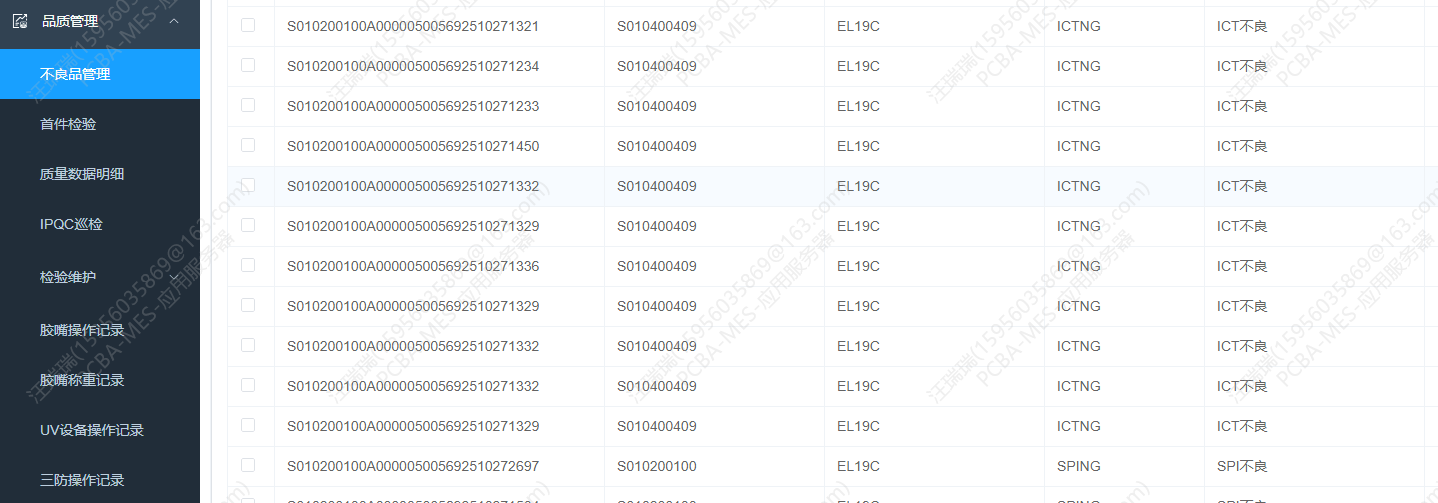

品质管控前置化将质量问题消灭在萌芽状态。通过实时监控关键工艺参数,系统能够在生产过程中即时发现异常、即时报警、即时处理。

四、 打造PCBA行业的数字化基石

恒力智能MES系统的成功,离不开其先进的技术架构设计。系统采用微服务架构,具备高度的灵活性和可扩展性:

数据采集层支持多种接口协议,能够与不同品牌、不同型号的设备实现无缝对接。无论是西门子、富士的贴片机,还是HELLER、BTU的回流焊,都能实现稳定可靠的数据采集。

业务中台层将PCBA行业的专业知识沉淀为可复用的业务组件。从钢网管理、Feeder校准到设备保养、工艺优化,每个业务场景都有对应的标准化模块。

数据分析层深度挖掘数据价值。智能预警、参数优化、质量预测等高级功能,为生产管理提供了智能化支撑。

应用生态层支持个性化定制和二次开发,确保系统能够适应不同企业的特殊需求。同时提供开放的API接口,便于与企业现有的ERP、WMS等系统集成。

五、 PCBA行业智能制造的新篇章

随着工业4.0时代的到来,PCBA行业的智能制造将向着更加智能化、柔性化、绿色化的方向发展。恒力正在积极布局新一代MES系统的研发:

数字孪生技术的应用将实现物理工厂与虚拟工厂的实时映射,通过仿真优化提前发现和解决生产过程中的潜在问题。AI量预测系统将通过深度学习算法,实现对质量风险的早期识别和预警,将质量管理从事后处理转向事前预防。自适应生产系统将根据设备状态、物料特性、环境条件等参数,自动调整生产工艺参数,实现"无人化"的智能决策。产业链协同平台将打通从设计到制造的全流程数据链条,实现设计与制造的协同优化,大幅缩短新产品导入周期。